Qu’est-ce que le SMED ?

Le SMED est une méthode d’amélioration continue qui consiste à réduire le temps de changement de série.

Par exemple, l’usine Api produit deux types de pièces. Lorsque la chaîne de production a terminé la production de la pièce 1, des changements (le changement de série) sont nécessaires pour commencer à produire la pièce 2.

Avec le SMED, on cherche à réduire le temps entre la dernière bonne pièce fabriquée de la série 1 et la première bonne pièce fabriquée de la série 2.

SMED signifie Single Minute Exchange of Die, généralement traduit par “changement rapide d’outillage en moins de 10 minutes”.

C’est la méthode utilisée aussi pour réduire les temps de Pit-stop en Formule 1 😉.

Pourquoi faire un SMED ?

Lors de son dernier chantier SMED, Apilean a pu valoriser un gain de 45 jours homme / an, soit plus de 400 K € d’économies.

Pour gagner en flexibilité et donc en satisfaction client, il est nécessaire de réduire le temps de changement de série.

En effet, l’arrêt d’une machine est coûteux (car la production est arrêtée). Souvent, l’entreprise va augmenter la taille des lots (quantité produite de la pièce 1 par exemple), car changer de lot est pénible (délai long). Néanmoins, ceci entraîne une hausse du stock et une insatisfaction client (hausse du délai pour la pièce 2 par exemple).

Ainsi, travailler son changement de série avec la méthode SMED permet notamment :

- de satisfaire son client

- de gagner en réactivité

- de réduire ses stocks

- produire au juste nécessaire

Comment mener un SMED ?

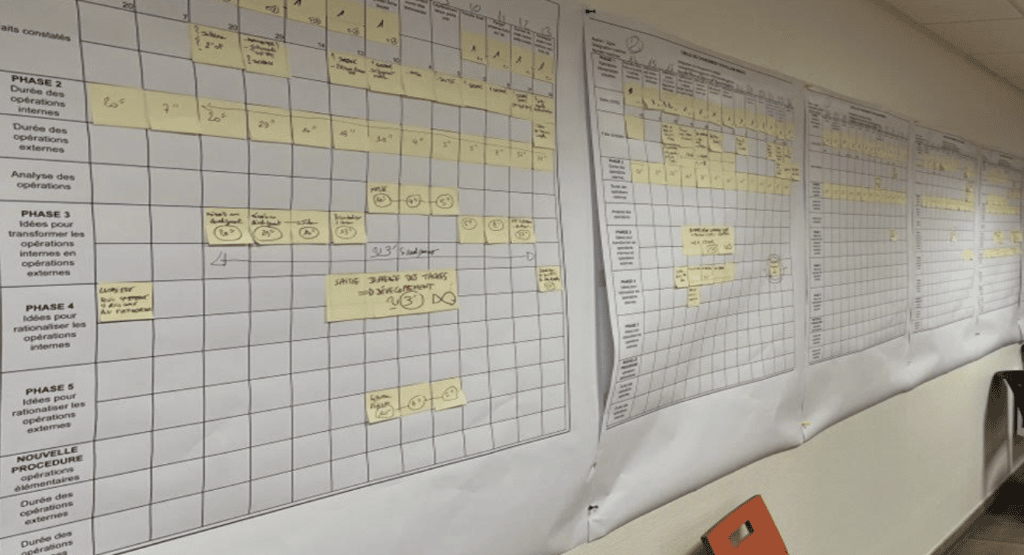

Apilean réalise d’abord une vidéo du changement de série avec les équipes locales. Ces films serviront de base au chantier ou à la formation / action (entre 1 et 5 jours selon la complexité avec une équipe composée pour moitié d’opérateurs). L’animation sera bien sûr Fun et collaborative pour embarquer les équipes. Le SMED se déroulera selon les 5 phases suivantes :

Phase 1 : Analyser

En regardant la vidéo : analysez chaque opération réalisée pendant le changement de série : quoi ? par qui ? en combien de temps ? avec ou sans valeur ajoutée ? anomalies rencontrées ?

Phase 2 : Séparer les opérations en temps interne et en temps externe

Les opérations internes sont les opérations qui ne peuvent être effectuées que lorsque la machine est arrêtée. Les opérations externes peuvent être réalisées lorsque la machine tourne encore.

Regroupez ensemble les opérations externes (faisables pendant la série 1), les opérations internes (pendant l’arrêt de la machine) et les opérations externes (lors de la série 2).

Phase 3 : Convertir des opérations internes vers des opérations externes

Étudiez chaque tâche interne afin de pouvoir transférer un maximum de temps en “externe” : préparation, anticipation, etc.

Phase 4 : Optimiser les opérations internes

Utilisez les principes du lean et travaillez sur la réduction ou l’élimination de la non valeur ajoutée et sur vos MUDA. Parallélisez des tâches si possible.

Phase 5 : Optimiser les opérations externes

Faîtes du lean sur ces opérations externes. Ces opérations ne pénalisent pas l’arrêt de la machine mais consomment du temps homme.

Exemple de chantier

Lors de ce chantier SMED réalisé chez un client, nous avons avec les équipes locales (groupe de 8 personnes) :

- identifié 159 opérations pendant 1 changement

- identifié 260 changements de référence à faire par an

- Après le SMED, le changement est passé de 60 à 45 minute pour 2 opérateurs

- gain de 45 jours homme / an,

- gain global de 400 K€ / an après transversalisation

La valeur ajoutée Apilean

Vous souhaitez tester ou pratiquer les SMED dans votre entreprise ? Nous en avons des centaines à notre actif…nous pourrons vous montrer des avant/après, vous faire voir de vrais situations et lancer un chantier SMED avec vous. N’hésitez pas, contactez-nous !